Общая информация

104 ГА

общая площадь завода

443 493 М2

площадь, занимаемая цехами и складами

48 М

максимальная высота производственного цеха

194 М

максимальная ширина производственного цеха (ширина пролета 36 метров)

294 М

максимальная длина производственного цеха

448 ЕДИНИЦ

количество грузоподъемной техники, из них:

165

мостовых кранов (в т.ч. 2 единицы с максимальной грузоподъемностью 250 т)

ЗАГОТОВИТЕЛЬНОЕ

ПРОИЗВОДСТВО

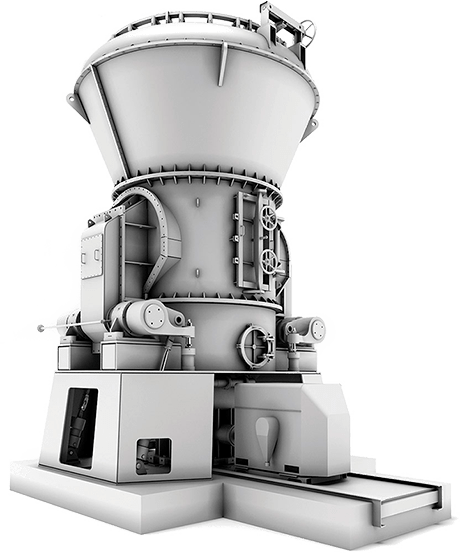

Термическая резка выполняется машинами газовой, плазменной, лазерной и гидроабразивной резки.

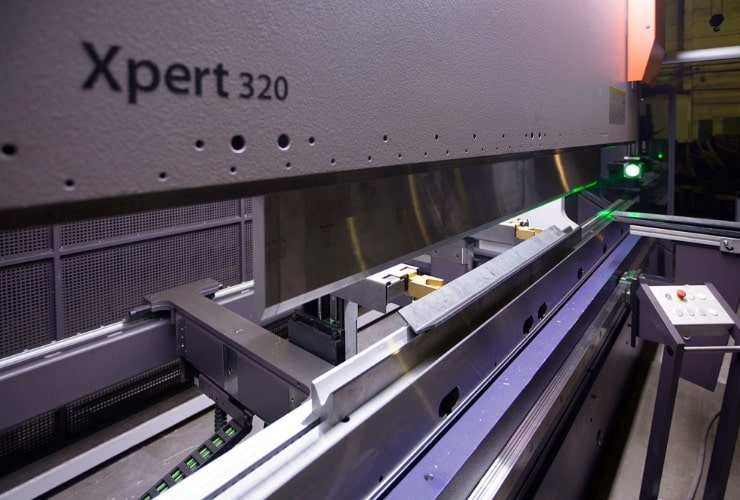

Для обработки давлением применяются различные прессы и гибочные машины. Для гибки листового проката, в том числе с нагревом, используются гидравлические прессы усилием до 1600 тс. Есть возможность штамповки эллиптических днищ диаметром до 1600 мм. Имеются листогибочные прессы с усилием 320 тс, позволяющие гнуть детали длиной до 4 100 мм.

Изготовление цилиндрических и конических обечаек производится на листогибочных вальцах. Имеется возможность гибки обечаек длиной до 8000 мм, а также 4000 мм при холодной гибке до толщины 120 мм и при горячей гибке до толщины 240 мм.

Внедрение трех модификаций машин FACCIN Synchro 4HEL для вальцовки деталей позволило охватить полный спектр обрабатываемых заготовок толщиной от 8 до 100 мм. Благодаря высокой скорости и точности вальцовки значительно снизилось время обработки и повысилось качество заготовок.

Для раскроя листового материала мы используем машины лазерной резки ByStar 3015; ByStar L4025 8.0 производства фирмы ByStronic.

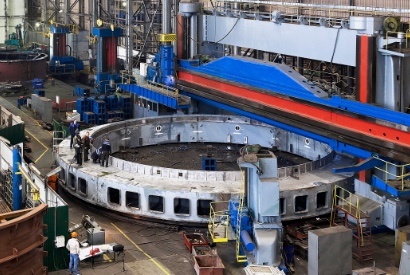

Имеется возможность изготовления сварных конструкций практически неограниченной массы, свойственной изделиям комплекса тяжелого машиностроения, габаритной высотой при контрольной сборке до 10 м (в отдельных случаях до 30 м) и длиной до 70 м.

Применяемые способы сварки: в защитных газах плавящимся и неплавящимся электродом, автоматическая сварка под флюсом, электрошлаковая сварка. Применяемые способы наплавки: наплавка твердых сплавов самозащитной проволокой, плазменная наплавка бронзой.

Успешно применяются современные технологии электродугового напыления коррозионностойкими материалами.

Накоплен опыт сварки металлоконструкций из конструкционных сталей, нержавеющих сталей аустенитного класса, легированных, высокопрочных сталей и алюминиевых сплавов. Освоена и широко применяется новая технология изготовления сварных металлоконструкций из сталей 07Х3ГНМЮА.

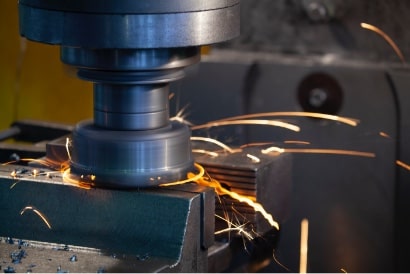

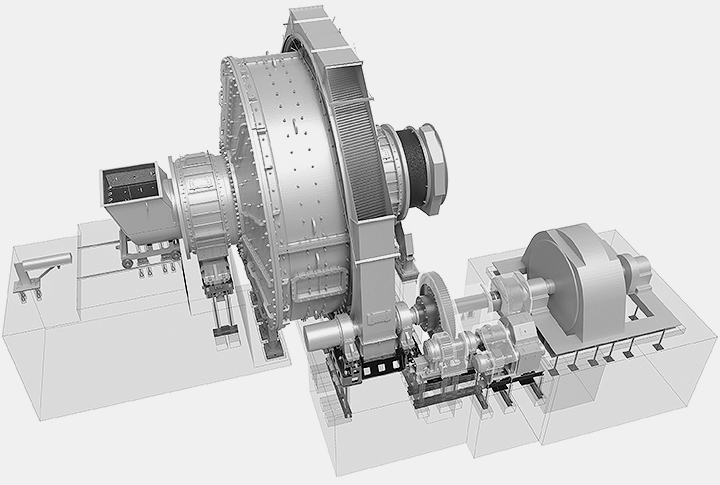

В механосборочных цехах задействовано более 900 единиц металлорежущего оборудования, включая как универсальные станки, так и станки с ЧПУ:

— токарные станки — порядка 200 единиц (наибольший диаметр обработки — 5000 мм и РМЦ — 16000 мм);

— токарно-карусельные станки — 40 единиц (наибольший диаметр обработки — 25500 мм);

— горизонтально-расточные станки — 65 единиц (наибольшее вертикальное перемещение — 8000 мм, продольное перемещение — 15000 мм, поворотный стол грузоподъемностью 160 т и размерами 6000х4000 мм);

— строгальные станки — 12 единиц (наибольшие размеры стола — 2800х8000 мм);

— долбежные станки — 6 единиц;

— протяжные станки — 2 единицы;

— фрезерные станки — более 100 единиц (наибольшие размеры стола — 2000х6300 мм);

— портальные обрабатывающие центры, в том числе с возможностью 5-осевой обработки — 4 единицы (наибольшие размеры стола — 4500х12000 мм);

— зубообрабатывающие станки — 32 единицы (наибольший диаметр обрабатываемого колеса — 14 500 мм, модуль — до 50 мм);

— шлифовальные станки — 38 единиц (круглошлифовальные с наибольшим диаметром шлифования 800 мм и длиной детали 8000 мм, внутришлифовальные с наибольшим диаметром шлифования 914 мм и длиной шлифования 2 515 мм, плоскошлифовальные с наибольшими размерами стола 630х2000 мм);

— хонинговальные станки — 2 единицы (наибольший диаметр устанавливаемой детали — 700 мм, длина — 8000 мм).

Имеется возможность выполнения следующих операций:

— закалка с отпуском из различных марок сталей с гарантией механических свойств (максимальная масса детали — до 5000 кг, длина — до 3 500 мм, диаметр — до 2 800 мм);

— цементация в твердом карбюризаторе (масса детали — до 150 кг);

— газовая цементация (диаметр деталей — до 1 500 мм, длина — до 1 500 мм, масса — до 2000 кг);

— цементация плоских конических колес и их закалка в прессе АН-1200 (диаметр колес — 500-1200 мм);

— сорбитизация ходовых и крановых колес (диаметр колес — 300-1000 мм);

— закалка ТВЧ деталей, таких как вал-шестерня, шестерня, шкив, червяк, втулка, обойма (максимальные размеры деталей: длина — до 3000 мм, диаметр — до 600 мм).

Участки термообработки оснащены газовой термопечью РР-КР 43/1200 фирмы Bosio (Словения) с размерами рабочего пространства 6000х4000х1800 мм для нагрева под закалку, колпаковой электропечью ПКК 86.60/8 для отпуска сварных конструкций с размерами рабочего пространства 8600х6000 мм, модернизированной электрической печью СДО 55-150-50/7-130 с размерами рабочего пространства 15000х5500х5000 мм и др.

Имеется возможность выполнять следующие виды гальванообработки:

— хромирование (твердое и молочное хромирование с толщиной покрытия до 600 мкм; максимальные размеры деталей: диаметр — 900 мм, длина — 4 900 мм, масса — до 2 700 кг);

— цинкование (толщина покрытия — до 30 мкм; максимальные размеры деталей: длина — 2 100 мм, высота — 1 100 мм, ширина — 300 мм, масса — до 500 кг);

— оловянирование;

— меднение;

— фосфатирование;

— оксидирование.

инструментальное

производство

В арсенале завода есть собственное инструментальное производство, занимающееся изготовлением резцов с напайными пластинами из быстрорежущего и твердого сплавов; пресс-форм; концевого режущего инструмента; гладких и резьбовых калибров; штампов. Также имеется специализированный участок изготовления резинотехнических изделий и участок изготовления и испытания стропов.

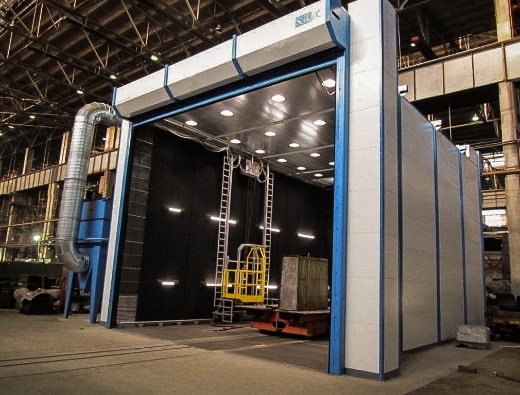

участки подготовки и нанесения

лакокрасочных покрытий

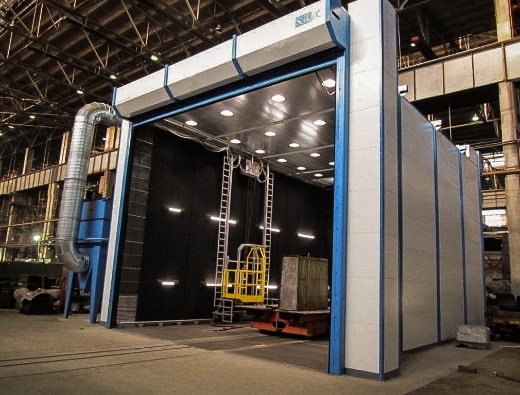

В четырех цехах установлены окрасочные камеры Venus производства компании SciTeeX (Польша). Их отличительные качества — автоматическое регулирование температуры окраски и сушки (максимальная температура — 80 °C) и применение окрасочных аппаратов безвоздушного распыления.

В трех цехах установлены дробеструйные камеры Blastlux производства компании SciTeeX (Польша) с системой сбора и очистки абразивного материала.

Участок производства

жертвенных материалов

для устройства локализации

расплава АЭС

В 2017 году в АО «ТЯЖМАШ» освоено производство жертвенных материалов для устройства локализации расплава АЭС.

Проектная мощность участка:

- пластины ПОЖА — 9000 шт./мес. (30 т/мес.);

- сухие смеси: ЦКС, БГК, БПГ, ОКА, ОКА-М, ВЦШ — 120 т/мес.

В центре испытаний, исследований и метрологического обеспечения АО «ТЯЖМАШ» оборудована лаборатория по контролю физико-механических свойств жертвенных материалов. В декабре 2017 года лаборатория прошла аккредитацию в ассоциации аналитических центров «Аналитика».

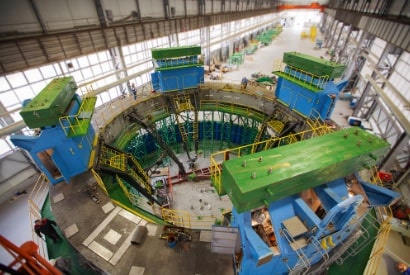

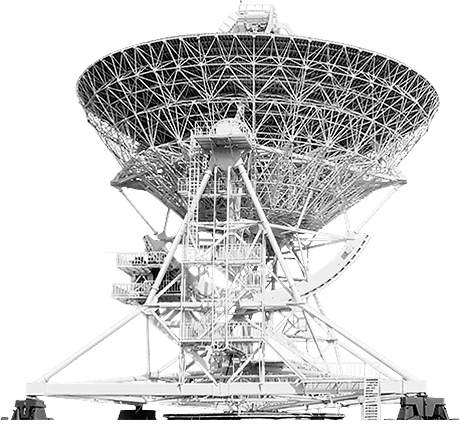

Монтажно-испытательный

комплекс для наземного

стартового оборудования

космодромов

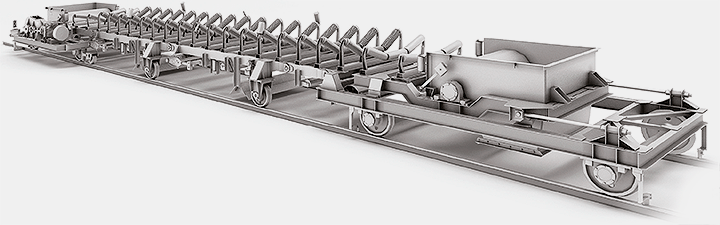

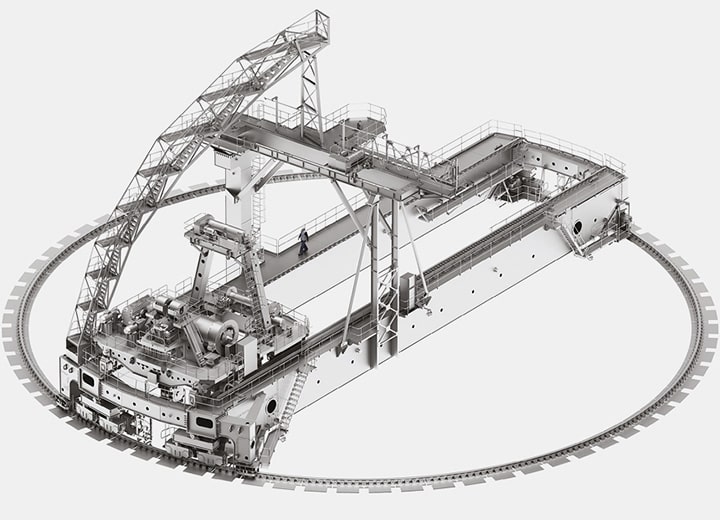

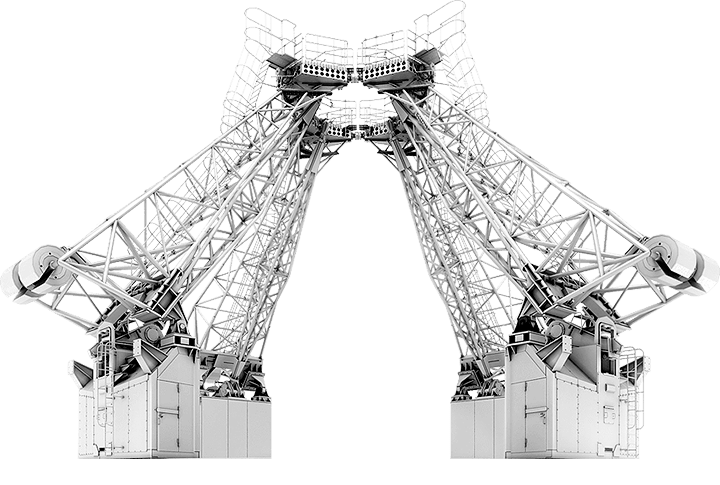

В рамках работы для космодрома Восточный на производственных площадях АО «ТЯЖМАШ» был создан уникальный монтажно-испытательный комплекс, предназначенный для контрольной сборки и испытаний наземного стартового оборудования ракет-носителей типа «Союз».

Для каждого вида оборудования организовано место, повторяющее условия монтажа и эксплуатации техники на космодроме:

- для стартовой системы построен и оборудован кессон, позволяющий проводить испытания как верхней, так и нижней части изделия;

- для транспортно-установочного агрегата проложен рельсовый путь с целью обкатки изделия, а поблизости с монтажно-испытательным комплексом создан дополнительный кессон для проведения испытаний агрегата, имитирующих установку космической ракеты на стартовый комплекс.

Участок сборки

микропроцессорных средств автоматизации

Для улучшения качества изготовления микропроцессорных узлов выпускаемых изделий, в 2016 году организован и запущен в работу участок производства микропроцессорных средств автоматизации. На участке осуществляется монтаж, сборка, проверка печатных плат и блоков систем. Учитывая все требования к подобному производству, его специфику, соответствующие санитарные нормы и правила, было создано специальное помещение с использованием современных антистатических материалов.

В настоящее время участок оснащен современным оборудованием и инструментом производства HAKKO, METCAL, VIKING и др.

Участок климатических

испытаний микропроцессорных

средств

Для сокращения сроков по выпуску изделий электрооборудования в части выполнения климатических и механических испытаний, в 2018 году стартовал проект по созданию участка испытания микропроцессорных средств.

Первым объектом в рамках организации стала климатическая камера REOCAM TCA-2000-S. Она работает в диапазоне температур от -70°С до +120°С, а также давлений от атмосферного до 10 мм рт. ст. Внутренние размеры рабочего объема камеры — 1600х1600х1000 мм.